Suszarnie pracujące w cyklu ciągłym z odzyskiem ciepła

Suszarnie serii MC zostały zaprojektowane do dużych wydajności, łącząc wysoką efektywność z niskim wpływem na środowisko. Przeznaczone do suszenia od 200 do 2000 ton zbóż na dobę, gwarantują doskonałą jakość przetwarzanego surowca. Obsługa suszarni jest prosta i w pełni zautomatyzowana: ziarno jest podawane do górnej części kolumny suszącej, aż do całkowitego wypełnienia sekcji rezerwowej. Następnie produkt stopniowo przemieszcza się w dół kolumny, gdzie zoptymalizowany system przepływu powietrza nieprzerwanie i równomiernie usuwa wilgoć. Proces ten gwarantuje jednolite suszenie i minimalizuje ryzyko utraty jakości ziarna. Kolumna susząca została zaprojektowana tak, aby w górnej części wykorzystywać gorące powietrze do efektywnego obniżenia wilgotności, natomiast w dolnej – zimne powietrze, które przywraca ziarnu odpowiednią temperaturę i wilgotność, umożliwiając jego bezpieczne magazynowanie lub dalsze przetwarzanie. Dodatkowo, zastosowanie pneumatycznego zaworu spustowego pozwala na utrzymanie ciągłego przepływu produktu z suszarni do zbiornika odbiorczego.

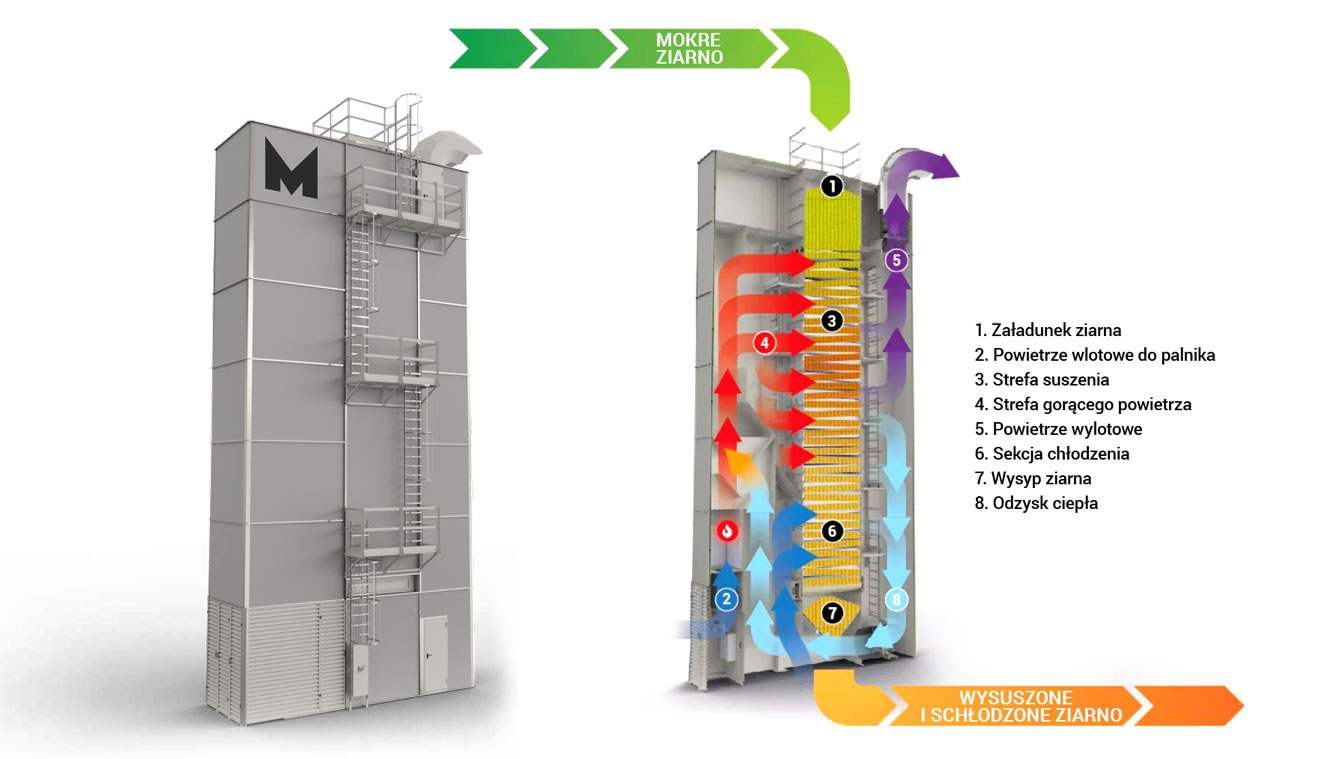

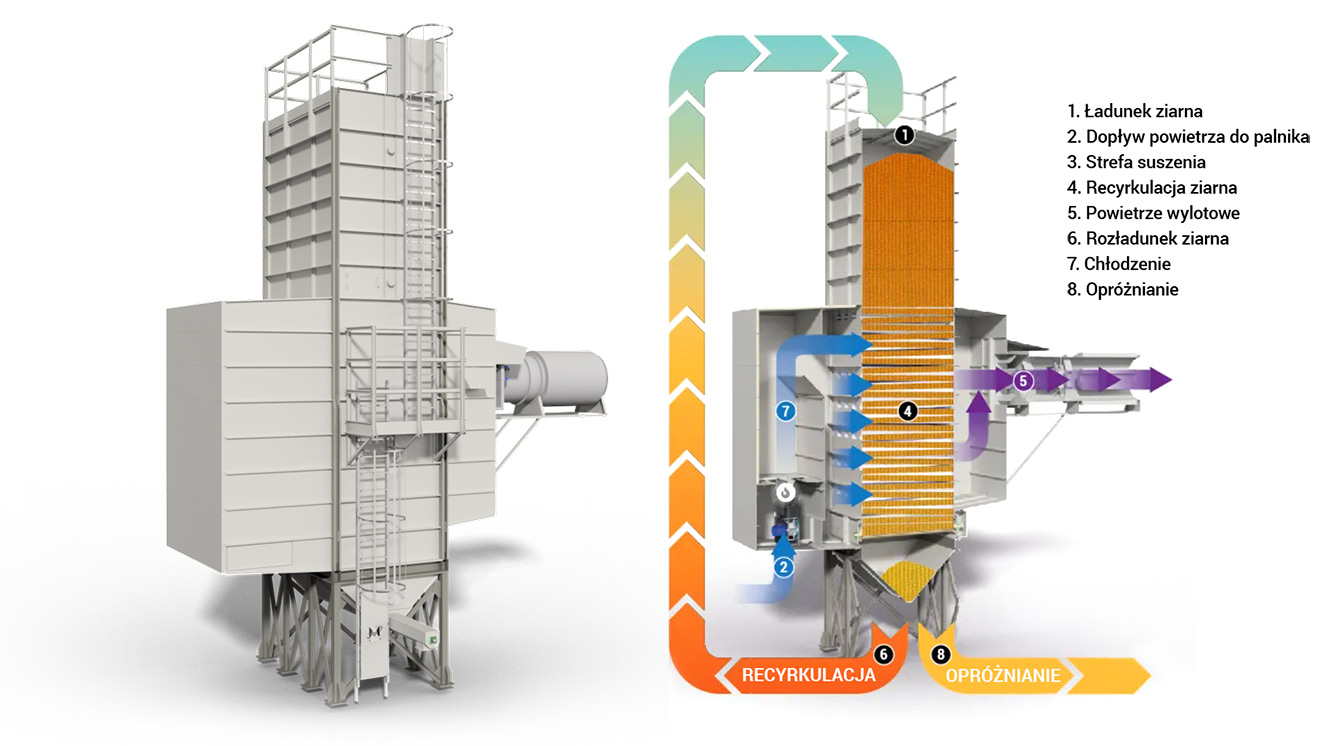

Zasada działania

Ziarno jest podawane do górnej części kolumny suszącej, aż do całkowitego wypełnienia sekcji rezerwowej (1). Następnie zaczyna stopniowo opadać w dół, podczas gdy zoptymalizowany przepływ powietrza nieprzerwanie i równomiernie usuwa wilgoć (3). Strumień powietrza został zaprojektowany tak, aby zapewniać jednolite suszenie oraz odprowadzać najbardziej wilgotne powietrze, które przeszło przez górną część kolumny.

Jednocześnie odzyskiwane jest powietrze chłodzące oraz część mniej wilgotnego, ciepłego powietrza używanego w końcowej fazie suszenia(8), co pozwala znacznie ograniczyć zużycie paliwa.

System sterowania umożliwia automatyczne lub ręczne regulowanie ilości ziarna odprowadzanego u podstawy suszarni za pomocą zaworu pneumatycznego. Dynamiczne otwieranie zaworu zapobiega blokowaniu się materiału podczas zrzutu.

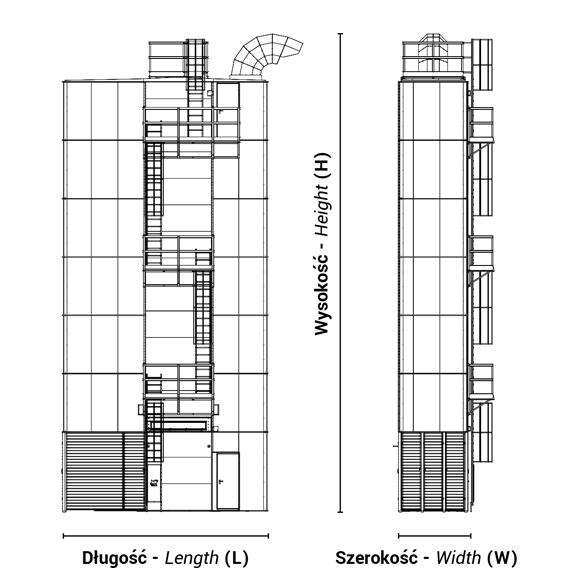

Dane techniczne

Zdjęcia, dane oraz wydajności przedstawione w niniejszym dokumencie mają charakter orientacyjny i nie są wiążące pod względem umownym. Zostały obliczone na podstawie modelu matematycznego, zakładającego czysty, niesfermentowany, świeżo zebrany produkt, w normalnych warunkach pracy, przy suszeniu kukurydzy powietrzem o temperaturze 125°C, z temperaturą zewnętrzną 10°C i wilgotnością względną 70%. Zgodnie z naszą polityką ciągłego doskonalenia zastrzegamy sobie prawo do zmiany specyfikacji technicznych zawartych na tej stronie bez uprzedzenia.

| MC 3/40 R | MC 3/50 R | MC 3/60 R | MC 3/70 R | MC 5/40 R | MC 5/50 R | MC 5/60 R | MC 5/70 R | MC 5/80 R | MC 7/50 R | MC 7/60 R | MC 7/70 R | MC 7/80 R | MC 7/90 R | MC 7/100 R | MC 7/110 R | MC 7/120 R | MC 7/130 R | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

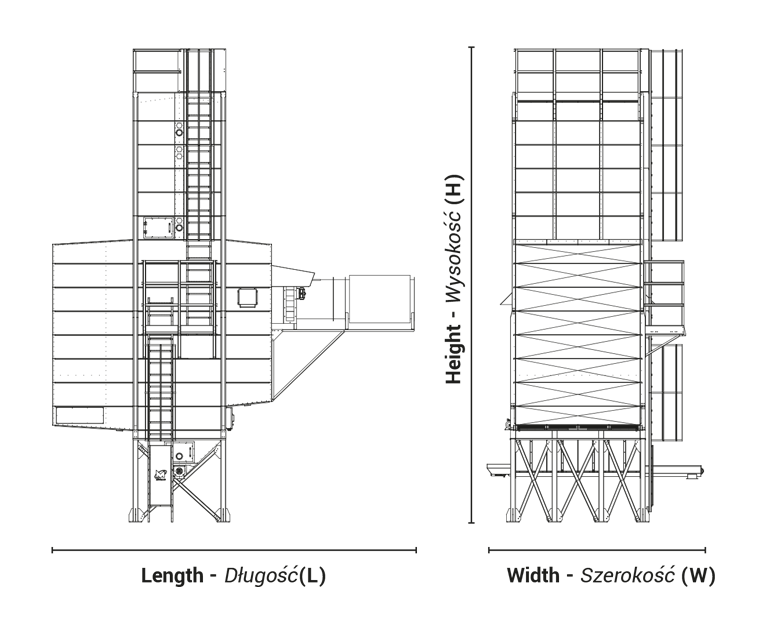

| Długość (L) | Length (L) | t | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 7,8 | 8,8 | 8,8 | 9,8 | 9,8 |

| Szerokość (W) | Width (W) | t | 2,6 | 2,6 | 2,6 | 2,6 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 |

| Wysokość (H) | Height (H) | t | 12,3 | 14,0 | 16,2 | 18,4 | 12,3 | 14,0 | 16,2 | 18,4 | 20,6 | 14,0 | 16,2 | 18,6 | 20,8 | 22,8 | 25,0 | 27,2 | 29,4 | 31,6 |

| Moduły suszące | Drying Boxes | N° | 13 | 16 | 20 | 23 | 13 | 16 | 20 | 23 | 27 | 30 | 16 | 23 | 27 | 27 | 30 | 34 | 37 | 41 |

| Moduły załadowcze | Loading Boxes | N° | 3 | 4 | 4 | 5 | 3 | 4 | 4 | 5 | 5 | 6 | 4 | 5 | 5 | 5 | 6 | 6 | 7 | 7 |

| Ilość wszystkich modułów | Total Boxes | N° | 16 | 20 | 24 | 28 | 16 | 20 | 24 | 28 | 32 | 20 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 |

| Pojemność | Holding capacity | m3 | 32 | 40 | 48 | 56 | 65 | 80 | 96 | 113 | 129 | 119 | 143 | 169 | 193 | 219 | 243 | 267 | 293 | 316 |

| Pojemność (0,75t/m3) | Holding capacity (maize 0,75 ton/m3) | t | 24 | 30 | 36 | 42 | 49 | 60 | 72 | 85 | 97 | 90 | 107 | 127 | 145 | 164 | 182 | 200 | 219 | 237 |

| Wentylatory wyciągowe | Upper fans | N° x kW | 1 x 9.2 kW | 1 x 11 kW | 1 x 15 kW | 1 x 15 kW | 1 x 18.5 kW | 1 x 30 kW | 2 x 15 kW | 2 x 15 kW | 2 x 18.5 kW | 2 x 18.5 kW | 2 x 22 kW | 2 x 30 kW | 2 x 37 kW | 3 x 22 kW | 3 x 30 kW | 3 x 37 kW | 4 x 30 kW | 4 x 30 kW |

| Wentylatory nawiewowe | Lower fans | N° x kW | 1 x 5.5 kW | 1 x 7.5 kW | 1 x 9.2 kW | 1 x 9.2 kW | 1 x 11 kW | 1 x 15 kW | 1 x 18.5 kW | 1 x 30 kW | 1 x 30 kW | 1 x 30 kW | 2 x 15 kW | 2 x 15 kW | 2 x 18.5 kW | 2 x 22 kW | 2 x 30 kW | 2 x 37 kW | 3 x 37 kW | 3 x 22 kW |

| Maksymalna moc palnika | Maximum burner power | MCal/h | 1.400 | 1.400 | 1.750 | 2.100 | 2.450 | 2.800 | 3.400 | 4.200 | 4.900 | 4.200 | 4.900 | 6.300 | 8.400 | 8.400 | 9.800 | 10.500 | 11.200 | 12.600 |

| Maksymalna moc palnika | Maximum burner power | kW | 1.628 | 1.628 | 2.035 | 2.442 | 2.849 | 3.255 | 3.950 | 4.880 | 5.700 | 4.880 | 5.700 | 7.326 | 9.750 | 9.751 | 11.402 | 12.209 | 13.023 | 14.651 |

| Wydajność przy suszeniu kukurydzy z 35% do 15% | Corn production from 35% to 15% | t/24h | 131 | 157 | 197 | 236 | 262 | 315 | 393 | 472 | 551 | 472 | 590 | 709 | 867 | 944 | 1.062 | 1.180 | 1.298 | 1.377 |

| Wydajność przy suszeniu Kukurydzy z 28% do 14% | Corn production from 28% to 14% | t/24h | 168 | 202 | 252 | 303 | 336 | 404 | 505 | 606 | 706 | 606 | 757 | 910 | 1.112 | 1.211 | 1.362 | 1.514 | 1.665 | 1.766 |

| Wydajność przy suszeniu Kukurydzy z 24% do 14% | Corn production from 24% to 14% | t/24h | 219 | 263 | 329 | 394 | 438 | 526 | 657 | 789 | 920 | 789 | 986 | 1.184 | 1.447 | 1.578 | 1.775 | 1.972 | 2.169 | 2.301 |

| Wydajność przy suszeniu Pszenicy z 20% do 15% (przy temp. 105C) | Wheat production 20% to 15% (Air temp. 105°C) | t/24h | 324 | 389 | 486 | 584 | 649 | 778 | 973 | 1.168 | 1.362 | 1.168 | 1.459 | 2.076 | 2.437 | 2.335 | 2.627 | 2.919 | 3.211 | 3.405 |

| Wydajność przy suszeniu Pszenicy z 20% do 15% (przy temp. 80C) | Wheat production 20% to 15% (Air temp. 80°C) | t/24h | 219 | 262 | 328 | 394 | 437 | 525 | 656 | 787 | 918 | 787 | 984 | 1.101 | 1.345 | 1.575 | 1.771 | 1.968 | 2.165 | 2.296 |

Suszarnie Porcjowe Serii MB

Suszarnie serii MB zostały zaprojektowane z myślą o zapewnieniu wysoce wydajnych i produktywnych rozwiązań w procesie suszenia ziarna. Jest to rozwiązanie idealne do suszenia od 20 do 200 ton ziarna dziennie. Instalację te oferują wiele korzyści, miedzy innymi niskie koszty instalacji, wysoką wydajność energetyczną, niską emisje hałasu i zapylenia. Rozwiązania w suszarniach przyczyniają się do zmniejszenia wpływu na środowisko.

Zasada działania

Cykl suszenia ziarna odbywa się w 4 następujących po sobie fazach: Załadunek ziarna, suszenie, chłodzenie i rozładunek. Każda faza odpowiada innej konfiguracji wykorzystania suszarni. Ziarno załadowane jest od góry za pomocą przenośnika. Po napełnieniu całej kolumny uruchamiany jest wentylator i palnik w celu rozpoczęcia cyklu suszenia. Ziarno podczas suszenia jest cyklicznie transportowane z dołu suszarni do górnego włazu załadunkowego za pomocą przenośnika kubełkowego. Ten etap zapewnia równomierne wymieszanie oraz wysuszenie ziarna. Po uzyskaniu docelowej wilgotności palnik zostaje wyłączony a ziarno nadal jest mieszane podczas chłodzenia do uzyskania odpowiedniej temperatury.

Dane techniczne

Zdjęcia, dane oraz wydajności przedstawione w niniejszym dokumencie mają charakter orientacyjny i nie są wiążące pod względem umownym. Zostały obliczone na podstawie modelu matematycznego, zakładającego czysty, niesfermentowany, świeżo zebrany produkt, w normalnych warunkach pracy, przy suszeniu kukurydzy powietrzem o temperaturze 125°C, z temperaturą zewnętrzną 10°C i wilgotnością względną 70%. Zgodnie z naszą polityką ciągłego doskonalenia zastrzegamy sobie prawo do zmiany specyfikacji technicznych zawartych na tej stronie bez uprzedzenia.

| MB 3/20 | MB 3/30 | MB 3/40 | MB 5/20 | MB 5/30 | MB 5/40 | MB 5/50 | MB 7/30 | MB 7/40 | MB 7/50 | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Długość (L) | Length (L) | m | 5,7 | 5,7 | 5,7 | 5,7 | 6,7 | 6,7 | 6,7 | 6,7 | 6,7 | 6,7 |

| Szerokość (W) | Width(W) | m | 2,6 | 2,6 | 2,6 | 4,8 | 4,8 | 4,8 | 4,8 | 6,9 | 6,9 | 6,9 |

| Wysokość (H) | Height (H) | m | 7,0 | 9,2 | 11,4 | 7,0 | 9,2 | 11,4 | 13,6 | 9,2 | 11,4 | 13,6 |

| Ilość modułów | Total Boxes | N° | 8 | 12 | 16 | 8 | 12 | 16 | 20 | 12 | 16 | 20 |

| Pojemność | Holding capacity | m3 | 15,8 | 25,1 | 34,3 | 31,7 | 50,1 | 68,6 | 87,1 | 75,2 | 102,9 | 130,6 |

| Pojemność (0,75t/m3) | Holding capacity (Maize at 0,75 ton/m3) | t | 11,9 | 18,8 | 25,7 | 23,8 | 37,6 | 51,5 | 65,3 | 56,4 | 77,2 | 97,9 |

| Pojemność (0,6t/m3) | Holding capacity (Rice at 0,60 ton/m3) | t | 9,5 | 15,0 | 20,6 | 19,0 | 30,1 | 41,2 | 52,2 | 45,1 | 61,7 | 78,4 |

| Ilość wentylatorów wyciągowych | Upper fans | N° x kW | 1 x 5,5 | 1 x 7,5 | 1 x 9,2 | 1 x 9,2 | 1 x 15 | 1 x 22 | 1 x 30 | 2 x 11 | 2 x 15 | 2 x 18,5 |

| Maksymalna moc palnika | Maximum burner power | MCal/h | 700 | 875 | 1.000 | 1.000 | 1.750 | 2.100 | 2.450 | 2.450 | 3.150 | 4.200 |

| Maksymalna moc palnika | Maximum burner power | kW | 814 | 1.018 | 1.163 | 1.163 | 2.035 | 2.442 | 2.849 | 2.849 | 3.663 | 4.885 |

TECHNOLOGIA, KTÓRA ROBI RÓŻNICĘ

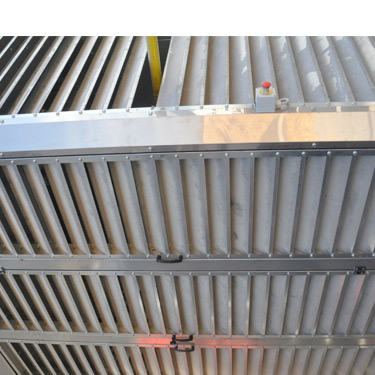

Zwężane kanały suszące

Zwężane daszki kanałów suszących zostały zoptymalizowane w celu zapewnienia równomiernego ciśnienia oraz przepływu powietrza w kolumnie suszącej. Dzięki tej precyzyjnie dopracowanej konstrukcji, ziarno jest suszone równomiernie - nawet w przypadku wysokiej wilgotności. Daszki wykonane są z najwyższej jakości stali nierdzewnej, która nie tylko wytrzymuje ciężar materiału, ale również gwarantuje wyjątkową odporność na korozje, nawet w najbardziej wymagających warunkach pracy.

Wewnętrzne drabiny i pomosty

Zapewniają bezpieczny dostęp i ułatwiają konserwację w dowolnym miejscu suszarni. Wszystkie elementy wraz z konstrukcją, pokryte są ochronną powłoką cynkowo-aluminiowo-magnezową. Powłoka ta nie tylko zabezpiecza elementy przed występowan em korozji ale również posiada zdolność samoregeneracji na krawędziach cięcia.

Drzwi serwisowe

Wyposażone w nowoczesny zamek zabezpieczający oraz precyzyjne czujniki, które nie tylko gwarantują maksymalne bezpieczeństwo podczas eksploatacji, ale również skutecznie zapobiegają dostępowi osób nieuprawnionych - chroniąc zarówno sprzęt, jak i użytkowników

Kratka ochronna palnika

Specjalnie zaprojektowana kratka ochronna zapewnia równomierny i bezpieczny przepływ powietrza do palnika, co przekłada się na stabilną i wydajną pracę całego systemu grzewczego. Dodatkowo stanowi skuteczną barierę ochronną, zabezpieczającą palnik przed dostępem ciał obcych i minimalizującą ryzyko uszkodzeń, nawet w intensywnych warunkach eksploatacyjnych.

Monitorowanie procesu

Zaawansowany system monitorowania procesu, oparty na precyzyjnych czujnikach temperatury, umożliwia ciągłe i inteligentne sterowanie pracą urządzenia. Dzięki temu możliwe jest utrzymanie optymalnych warunków suszenia, co przekłada się na maksymalną wydajność, bezpieczeństwo oraz oszczędność energii. System reaguje natychmiast na wszelkie odchylenia, gwarantując pełną kontrolę nad przebiegiem procesu w czasie rzeczywistym.

Sterowanie pneumatyczne

Nowoczesne sterowanie pneumatyczne umożliwia dynamiczne sterowanie ruchem zaworów, co skutecznie zapobiega gromadzeniu się ziarna oraz blokowaniu jego przepływu. Dzięki szybkim reakcjom i niezawodnemu działaniu systemu, proces przebiega płynnie i bez zakłóceń, co przekłada się na wyższą efektywność pracy i mniejsze ryzyko przestojów. To rozwiązanie stworzone z myślą o ciągłości działania i niezawodności w każdych warunkach.

Zewnętrzne schody i podesty

Solidne zewnętrzne schody i ergonomicznie zaprojektowane podesty zapewniają bezpieczny, wygodny dostęp do wszystkich poziomów i obszarów suszarni. Ułatwiają wykonywanie przeglądów, konserwacji oraz czynności serwisowych w dowolnym miejscu instalacji, zwiększając efektywność obsługi oraz bezpieczeństwo personelu. Konstrukcja wykonana z trwałych materiałów gwarantuje stabilność i odporność na trudne warunki środowiskowe.

Otwory rewizyjne

Przemyślanie rozmieszczone otwory rewizyjne znacząco ułatwiają szybki dostęp do kluczowych punktów maszyny, co przekłada się na sprawniejszą inspekcję i wygodniejszą konserwację. Dzięki nim możliwe jest szybkie wykrycie i usunięcie ewentualnych usterek bez konieczności demontażu całych modułów. To rozwiązanie, które zwiększa niezawodność urządzenia, minimalizuje czas przestojów i upraszcza obsługę techniczną.

Gładkie powierzchnie wewnętrzne

Wewnętrzne powierzchnie konstrukcji zostały specjalnie zaprojektowane jako wyjątkowo gładkie, co skutecznie minimalizuje osadzanie się kurzu, zanieczyszczeń i resztek materiału. Taka budowa nie tylko znacząco ułatwia czyszczenie i skraca czas potrzebny na konserwację, ale także wspiera utrzymanie wysokich standardów higieny i niezawodności działania urządzenia. To praktyczne rozwiązanie, które przekłada się na dłuższą żywotność i mniejsze ryzyko awarii.

Wytrzymałe, wysokowydajne wentylatory osiowe

Nasze wentylatory osiowe charakteryzują się wyjątkową wytrzymałością i wysoką wydajnością, co gwarantuje efektywną cyrkulację powietrza w całym systemie. Zintegrowane z precyzyjnie dopasowaną przepustnicą, minimalizują emisję pyłu między wylotami, dbając zarówno o czystość środowiska pracy. To innowacyjne rozwiązanie łączy niezawodność z ekologicznym podejściem, podnosząc standardy działania Twojej instalacji.

Gazowy palnik rzędowy z modulowaną mocą grzewczą

Nowoczesny palnik rzędowy wyposażony jest w zaawansowany kolektor gazu oraz rozbudowane systemy bezpieczeństwa, które gwarantują niezawodną i bezpieczną pracę nawet w najbardziej wymagających warunkach. Dzięki zaworowi obejściowemu możliwa jest precyzyjna regulacja mocy grzewczej, co pozwala na optymalizację zużycia energii i utrzymanie stabilnej temperatury. Całość uzupełnia niezależna szafka elektryczna z inteligentnym systemem autodiagnostyki, który na bieżąco monitoruje stan urządzenia, minimalizując ryzyko awarii i ułatwiając serwis.

Tłumik wentylatora

Specjalistyczny tłumik wentylatora skutecznie redukuje emisję hałasu do otoczenia, zapewniając cichą i komfortową pracę urządzenia. Dzięki temu rozwiązaniu minimalizujemy negatywny wpływ dźwięków na środowisko pracy, co przekłada się na lepsze warunki dla operatorów i otoczenia. To niezbędny element nowoczesnych systemów, który łączy efektywność działania z dbałością o komfort użytkowania.

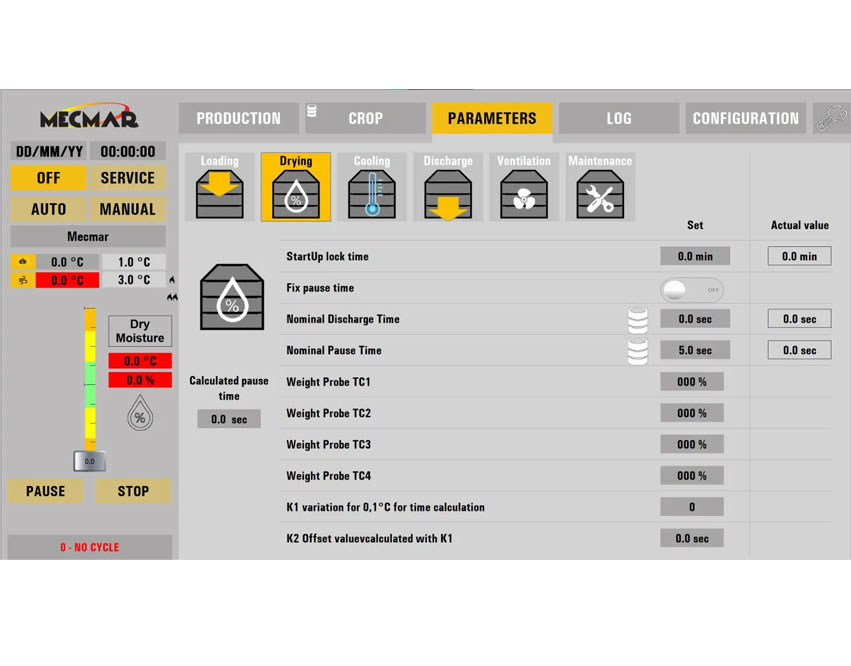

Nowoczesny system sterowania PLC

Graficzny interfejs użytkownika zapewnia przejrzysty i intuicyjny wgląd w parametry pracy suszarni, odczytywane na bieżąco z czujników. Umożliwia on pełne sterowanie procesem suszenia w sposób prosty i czytelny. Panel sterowania dostępny jest również zdalnie - zarówno z urządzeń stacjonarnych, jak i mobilnych. Dzięki temu możliwa jest nie tylko wygodna obsługa na odległość, ale także szybka diagnostyka i serwisowanie systemu przez techników, bez potrzeby wizyty na miejscu.

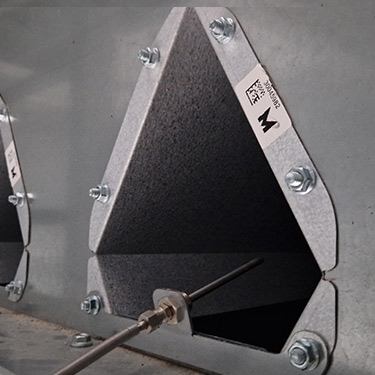

Czujniki poziomu i temperatury

Precyzyjnie rozmieszczone w kluczowych punktach urządzenia czujniki poziomu i temperatury zapewniają stały, dokładny oraz bezpieczny monitoring zarówno poziomu ziarna, jak i przebiegu całego procesu suszenia. Dzięki nim system działa w pełni kontrolowany sposób, minimalizując ryzyko awarii i pozwalając na szybkie reagowanie na wszelkie odchylenia. To rozwiązanie gwarantuje maksymalną efektywność, bezpieczeństwo oraz optymalizację pracy suszarni.

Precyzja i niezawodność w każdym detalu

Wiemy, że skuteczne działanie zaczyna się od odpowiedniego sprzętu - nowoczesnego, niezawodnego i łatwego w obsłudze. Takiego, który pozwala osiągać najlepsze efekty przy mniejszym wysiłku, bo to właśnie mądre rozwiązania prowadzą do przyszłości.

Nasze nowe suszarnie zostały zaprojektowane z myślą o środowisku i użytkowniku: emitują mniej hałasu i pyłu, jednocześnie zachowując wysoką wydajność. Dzięki solidnej technologii, sprawdzonym komponentom i regularnej konserwacji, zapewniają bezpieczne i skuteczne suszenie ziarna - nawet w warunkach o wysokiej wilgotności.

Ponad 20 lat doświadczenia w automatyce

W oparciu o ponad dwie dekady doświadczenia w projektowaniu instalacji automatycznych, firma Mecmar stworzyła nowoczesny system sterowania i monitorowania suszarni. Rozwiązanie to zostało zaprojektowane z myślą o użytkowniku - jest intuicyjne, przejrzyste i umożliwia operatorom sprawne oraz efektywne zarządzanie całym procesem suszenia. System integruje zaawansowane technologie wymiany danych i zdalnego monitoringu, oferując bezpieczny dostęp do panelu sterowania z dowolnego miejsca. Komunikacja z urządzeniem odbywa się w oparciu o zabezpieczone protokoły, co gwarantuje niezawodność i ochronę danych podczas pracy zdalnej.